Детали, работающие на изгиб (в основном, балки), весьма распространены в любых конструкциях, в том числе и в машинах. Особенно сильно изгибу подвергаются детали, у которых поперечные размеры значительно меньше продольных.

Изгибом называют вид деформации, характеризующийся искривлением оси деформируемого объекта (балки, плиты, оболочки и т. д.) под действием изгибающих моментов.

Снижение напряжений в деталях, подверженных деформации изгиба, может быть достигнуто за счет уменьшения величины расчетного изгибающего момента и увеличения момента сопротивления внутренних сил. Рациональным размещением опор можно добиться уменьшения расчетного изгибающего момента, а выбором рациональной формы сечения детали — увеличения момента сопротивления.

Предположим, вы захотели сломать палку. Ухватившись руками за ее края, вы прикладываете палку серединой к колену и, сгибая, ломаете ее. Причем чем длиннее палка, тем легче ее сломать, чем короче — тем труднее. Последовательно уменьшая длину палки, вы заметите, что на каком-то этапе оставшийся кусок палки не будет поддаваться изгибающему моменту. Это объясняется тем, что при последовательном сближении рук (точек приложения сил) длина плеч уменьшается, и изгибающий момент, равный произведению силы на плечо, также уменьшается. Когда его величина станет меньше момента сил сопротивления, палку этим способом сломать невозможно.

Отсюда можно сделать вывод, что для деталей, работающих на изгиб, следует подобрать такое соотношение величины поперечного сечения детали к расстоянию между точками опоры, при котором детали наименее поддавались бы деформации изгиба.

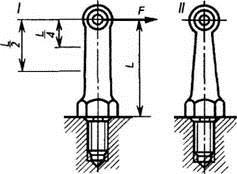

На рис. 73 показан пример двухопорной установки зубчатого колеса. Если расстояние между опорами сократить в 3 раза, то максимальный изгибающий момент и напряжения в вале уменьшатся также почти в 3 раза, а максимальный прогиб — в 27 раз.

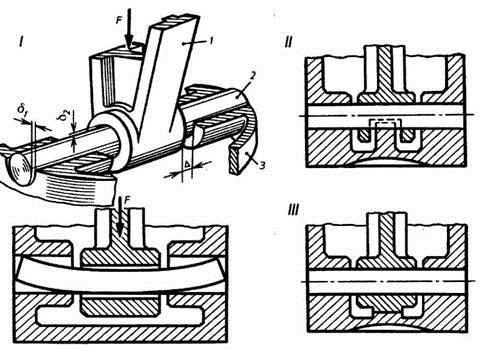

Во многих случаях жесткость системы удается увеличить введением дополнительных опор. На рис. 74 показаны приемы увеличения жесткости и прочности шатунно-поршневого сочленения. Часто применяемая конструкция (рис. 74, I), в которой палец 2 работает на изгиб, обладает малой жесткостью, особенно, если в сочленении имеются радиальные (?1. 2 ) и боковые (?) зазоры. Упрочнение шатунно-поршневого сочленения достигают увеличением числа опор и уменьшением пролетов, подвергающихся изгибу. В усовершенствованные конструкции (рис. 74, II и III) введены дополнительные опоры: в одном случае поршневой палец непосредственно опирается на поршень 3, в другом — на головку шатуна 1. Ввиду сокращения вдвое плеча действия сил напряжение изгиба уменьшилось в 2 раза, а деформация — в 8 раз по сравнению с исходной конструкцией.

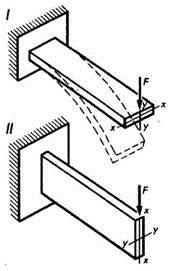

Рассмотрим теперь консольную балку. Возьмем доску, закрепленную одним концом в неподвижной опоре, и приложим к ее свободному концу силу F (рис. 75). Будут ли все сечения равно- опасны? Опыт говорит, что нет. Возможные разрушения могут произойти прежде всего в сечениях, совпадающих с заделкой. Дело в том, что момент, создаваемый силой F (изгибающий момент), в этом сечении будет наибольшим. Ведь величина момента зависит не только от величины силы, но и от ее плеча, и именно для сечений, совпадающих с заделкой, плечо наибольшее.

Нетрудно предвидеть, что в первом варианте (рис. 75, I) доска изогнется при сравнительно небольшой величине силы F. Во втором варианте (рис. 75, II) для достижения того же результата понадобится значительно большая сила. Чем отличается положение балок? В первом случае деформируемые слои материала доски в сечении ближе расположены к нейтральной оси (x — х), а во втором (ось у — у) — дальше. Из предыдущего материала уже известно, что нейтральная ось (нулевая линия) — это геометрическое место точек поперечного сечения, в которых нормальные напряжения равны нулю.

Отсюда можно сделать вывод: поскольку основное сопротивление изгибу оказывают периферийные слои материала, целесообразно при изгибе применять брусья с сечениями, в которых материал расположен дальше от нейтральной оси.

Этот пример помогает понять, почему рычаги машин, шатуны и другие детали, а также рельсы, балки, корпуса и рамы машин в плоскости действия изгибающего момента имеют особую форму сечения, при которой усилены части, наиболее удаленные от нейтральной оси. В целом эти сечения напоминают доску, поставленную на ребро (рис. 76).

При конструировании для увеличения жесткости изделия стремятся всемерно устранить изгиб, заменить его сжатием и растяжением.

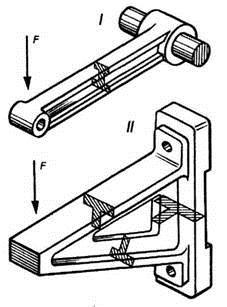

На рис. 77 показан пример конструктивного разгружения шатуна от изгиба. Внецентровое приложение нагрузки F (рис. 77,I) вызывает в стержне шатуна дополнительные напряжения изгиба, из-за чего приходится увеличивать сечение стержня, а следовательно, и массу конструкции. Тот же недостаток, но в меньшей степени, присущ конструкции, приведенной на рис. 77, II. Здесь внецентровой изгиб возникает вследствие асимметрии сечения стержня относительно направления действия сил. Рациональной является конструкция с симметричными относительно нагрузки сечения (рис. 77, III). В этом случае нагрузка приводится к одному сжатию при прочих равных условиях масса конструкции наименьшая.

Пример нецелесообразного и целесообразного нагружения деталей на изгиб показан на рис. 78. В первом случае (рис. 78, I) кронштейн относительно направления изгибающей нагрузки ориентирован нецелесообразно, так как ребро жесткости, способное воспринимать большие нагрузки сжатия, испытывает большие напряжения растяжения. Следует иметь в виду, что большинство хрупких конструкционных материалов, таких, как чугун, лучше сопротивляются сжатию, чем растяжению. В другом случае (рис. 78, II) соотношение между максимальными напряжениями сжатия ребра жесткости чугунного кронштейна и растяжения его стенки наиболее рационально.

Многие детали машин, подвергающиеся нагружению изгиба, имеют непостоянное по длине поперечное сечение (кривошип, рычаги, шатуны, валы и др.). Это объясняется различием моментов, действующих в разных участках детали. Рассмотрим это более подробно.

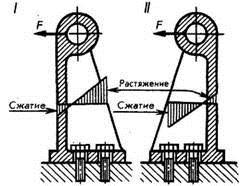

Предположим, что на стойку, ввернутую в плиту (рис. 79, I), действует сила F, которая стремится изогнуть стойку. Наибольший изгибающий момент при этом равен произведению F • L: где L — высота стойки. Определим теперь изгибающий момент в некоторых сечениях стойки по высоте. На расстоянии L/4 от верхнего конца изгибающий момент равен (F • L)/4, посредине стойки — (F • L)/2, у основания — F • L.

Но если в разных сечениях стойки действуют неодинаковые моменты, то размеры сечений стойки по высоте также следует выполнить неодинаковыми: в верхней части стойки поперечные сечения должны быть меньше, чем в нижней части (рис. 79, II). Если сравнить две конструкции стоек, то нетрудно заметить, что на вторую потребуется меньше материала, чем на первую.

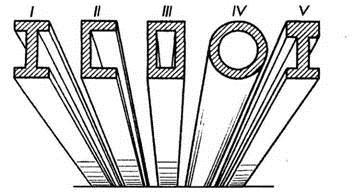

Рациональными формами сечений деталей, работающих на изгиб, являются двутавровые (рис. 80,I), швеллерные (рис. 80, II), коробчатые (рис. 80, III) и трубчатые (рис. 80, IV) полые сечения. Круглые полые сечения также эффективны при работе деталей на изгиб. Этим объясняется все более широкое применение этих сечений для вращающихся деталей, подвергающихся также изгибающим усилиям (например, для осей железнодорожных вагонов).

Если материал балки имеет различную прочность на растяжение и сжатие, то наиболее рациональным будет сечение в виде несимметричного двутавра (рис. 80, V).

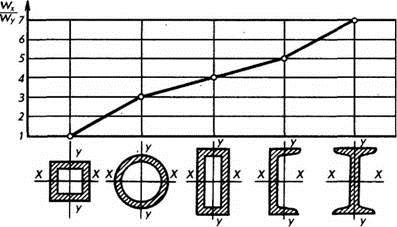

Способность поперечного сечения сопротивляться деформации изгиба характеризуется осевым моментом сопротивления изгибу W. Величина W зависит от формы и размеров поперечного сечения и от его ориентации по отношению к изгибающей силе. К обозначению W добавляют индекс, соответствующий обозначению нейтральной оси (например, Wх или Wy ), относительно которой вычисляют момент сопротивления изгибу.

На рис. 81 приведена диаграмма соотношения моментов сопротивления Wx и Wy для некоторых профилей проката, широко применяющихся в машиностроении.

Из диаграммы видно, что отношение Wx /Wy колеблется в больших пределах от 1 до 7. В связи с этим для лучшего использования материала в деталях с нагрузками в плоскостях «x—х» и «у—у» профиль проката следует выбирать в соответствии с величиной изгибающих моментов. Для стандартных профилей типа двутавров и швеллеров величины осевых моментов сопротивления изгибу приведены в справочниках.

Больше информации по теме: http://cherch.ru